by oreelaser

Mit der rasanten Entwicklung der metallverarbeitenden Industrie ist heute aufgrund der Produktionsanforderungen die Nachfrage nach dem Schneiden von Metallmaterialien unterschiedlicher Materialien, Dicken und Formen stark gestiegen, was eine große Herausforderung für den Metallschneidprozess darstellt. Der Wettbewerb in der metallverarbeitenden Industrie wird immer härter. Heutzutage steht das Zerspanungsverfahren auf dem Markt vor dem Prozess, das Alte auf das Neue umzustellen. Es gibt auch viele Möglichkeiten. Wie also unter den vielen Metallbearbeitungsmethoden die am besten geeignete Ausrüstung auswählen?

Lassen Sie uns zunächst die Vor- und Nachteile des traditionellen Schneidprozesses verstehen; Der traditionelle Schneidprozess wird hauptsächlich durch CNC-Scheren, Stanzen, Brennschneiden, Plasmaschneiden, Hochdruckwasserschneiden und andere Geräte vervollständigt.

(Numerische Steuerung) Schermaschine

Schermaschine, auch als Schermaschine bekannt, ist eine Maschine, die eine Klinge verwendet, um eine lineare Bewegung relativ zur anderen Klinge hin- und herzubewegen, um die Platte zu schneiden. Sie gehört zu einer Art Schmiedemaschinen, die hauptsächlich für die Blechbearbeitung geeignet sind und nur geradlinige Schnitte erfordern. Dieses Gerät hat niedrige Kosten und einfache Bedienung. Der Zweck ist relativ einfach, nicht flexibel und unterstützt das Schneiden einer Vielzahl von Grafikmustern nicht.

(CNC/Revolver) Locher

Die Stanze ist eine Stanzpresse, die sich hauptsächlich zum Schneiden einfacher Muster wie Vierkantlöcher und Rundlöcher eignet, was die Flexibilität der Kurvenbearbeitung verbessert. Einige spezifische Blechwerkstücke können gleichzeitig bearbeitet werden, und die Bearbeitungsgeschwindigkeit von dünnen Blechen ist hoch. Nachteile: Erstens ist die Fähigkeit, dicke Metallplatten zu stanzen, begrenzt, und die Hauptbearbeitungsobjekte sind Kohlenstoffstahlplatten mit einer Größe von weniger als 2 mm.Zweitens ist die Stanzbearbeitung stark werkzeugabhängig und der Werkzeugentwicklungszyklus ist lang, die die Produktionskosten werden erhöht und der Grad an Flexibilität ist nicht hoch. Der dritte ist, dass die Bearbeitungsoberfläche der dicken Stahlplatte nicht glatt ist und es leicht ist, Einsturzrillen zu erzeugen, und das herkömmliche Formen verursacht eine gewisse Beschädigung der äußeren Oberfläche des Materials und das Bearbeitungsgeräusch ist laut.

Brennschneiden

Das Brennschneiden ist das erste thermische Schneidverfahren, nämlich das Brennschneiden.Das traditionelle Brennschneiden hat das Acetylen-Brennschneiden, das Propanschneiden und jetzt das weit verbreitete Erdgasschneiden erfahren. Die Kosten für Brennschneidanlagen sind niedrig, sie unterstützen das Schneiden von dicken Stahlplatten und der Markt hat einen sehr großen Anteil; seine Nachteile sind, dass die thermische Verformung des Schneidens zu groß ist, der Schlitz zu breit ist und die Nutzungsrate der Platte ist gering, ist nur für die grobe Bearbeitung des Produkts geeignet und erfordert eine Nachbearbeitung.

Plasmaschneiden

Plasmaschneiden ist ein Bearbeitungsverfahren, das die Wärme eines Hochtemperatur-Plasmalichtbogens zum Schmelzen und Verdampfen des Metallteils oder eines Teils des Einschnitts des Werkstücks nutzt und den Impuls des Hochgeschwindigkeitsplasmas nutzt, um das geschmolzene Metall zu entfernen, um es zu formen der Einschnitt. Der Vorteil ist, dass die Schnittgeschwindigkeit hoch ist, die Schnittfläche glatt ist und verschiedene Metalle unterstützt werden, die mit Sauerstoff schwer zu schneiden sind, insbesondere für NE-Metalle Der Nachteil ist, dass die Schnittnaht breiter ist, die Schnittfläche ist nicht glatt, und es ist leicht, eine große Menge Metallstaub, Blendung usw. zu erzeugen. Problem, Produktionssicherheit kann nicht effektiv garantiert werden.

Hochdruckwasserschneiden

Hochdruck-Wasserschneiden, allgemein bekannt als "Wasserstrahlschneiden", dieses Verfahren verwendet eine Hochgeschwindigkeits-Wasserstrahlschneidtechnologie, hat die Eigenschaften einer starken Schneidleistung, geringen Kosten, zum Schneiden einer Vielzahl von Materialien, geeignet zum Schneiden von dicken Platten usw. Der Nachteil ist das "Wasserstrahlschneiden". "Beim Schneiden mit hoher Härte oder dicken Platten wird die Geschwindigkeit langsam, die Betriebsumgebung ist chaotisch und die Verbrauchsmaterialien sind hoch.

Die oben genannten traditionellen Schneidverfahren sind aufgrund ihrer Preisvorteile und Funktionen zwar bekannt und werden von den Herstellern angewendet, im Produktionsprozess treten jedoch schnell die Nachteile der traditionellen Schneidverfahren auf. Die raue Metallverarbeitung und die Notwendigkeit einer großen Menge an Formträgern haben zu erhöhten Produktionskosten geführt, und eine Verschwendung von Zeit und Arbeitskraft ist besonders gravierend. Darüber hinaus gibt es immer wieder Nachrichten über komplexe Produktionsprozesse, ungleichmäßige Produktqualität und Produktionsgeschwindigkeiten, die nicht mit den Auftragsanforderungen Schritt halten können.Um dieses Produktionsproblem zu überwinden und der Entwicklung der Zeit gerecht zu werden, haben intelligente und effiziente Faserlaserschneidmaschinen aufgetaucht.

Die Laserschneidmaschine fokussiert das vom Laser emittierte Laserlicht durch das optische Wegsystem in einen Laserstrahl hoher Leistung und hoher Dichte. Der Laserstrahl bestrahlt die Oberfläche des Werkstücks, damit das Werkstück den Schmelz- oder Siedepunkt erreicht, gleichzeitig bläst das zum Strahl koaxiale Hochdruckgas das geschmolzene oder verdampfte Metall weg. Wenn sich die relative Position des Balkens und des Werkstücks bewegt, bildet das Material schließlich einen Schlitz, um den Zweck des Schneidens zu erreichen. Der Laserschneidprozess verwendet einen unsichtbaren Strahl anstelle eines traditionellen mechanischen Schneidemessers.

Im Vergleich zum herkömmlichen Schneidverfahren zeichnet sich die Laserschneidmaschine durch eine höhere Schnittgenauigkeit und schnellere Schnittgeschwindigkeit aus.Die Schnittfläche ist flach und glatt, ohne Grate und Bodensatz.Der Laserkopf und das Werkstück werden berührungslos bearbeitet und werden nicht Kratzer auf der Werkstückoberfläche verursachen Verletzungen, da zusätzliche Schleif- und Bearbeitungsschritte überflüssig werden, Produkte mit hoher Präzision bearbeiten, Materialausnutzung verbessern und Produktionskosten sparen, computergesteuerte professionelle Schneidesoftware unterstützt das Schneiden von komplizierten Grafiken und Texten, Dies spart erheblich Arbeits- und Zeitkosten für Unternehmen. Realisieren Sie eine hochautomatisierte Verarbeitung und Produktion, stellen Sie eine hervorragende Schnittqualität sicher und verbessern Sie gleichzeitig die Produktionseffizienz. Die Laserschneidmaschine eignet sich nicht nur für die Präzisionsteilbearbeitung, sondern auch für die großflächige Blech- und Rohrbearbeitung und bietet Produktionsvorteile, die andere traditionelle Schneidverfahren nicht erreichen können.

Gegenwärtig spielen Laserschneidmaschinen eine wichtige Rolle in der Metallbearbeitungstechnik. Langfristig haben Laserschneidmaschinen in verschiedenen Branchen eine aktive Rolle gespielt. Die Vorteile der Verkürzung des Bearbeitungszyklus von Produkten, der schnellen Verbesserung der Produktionseffizienz, der Reduzierung des Materialverbrauchs und der Verbesserung der Materialausnutzung haben viele Hersteller dazu veranlasst, Laserschneidmaschinen für die Produktion mit breiten Entwicklungsperspektiven zu beachten und zu verwenden.

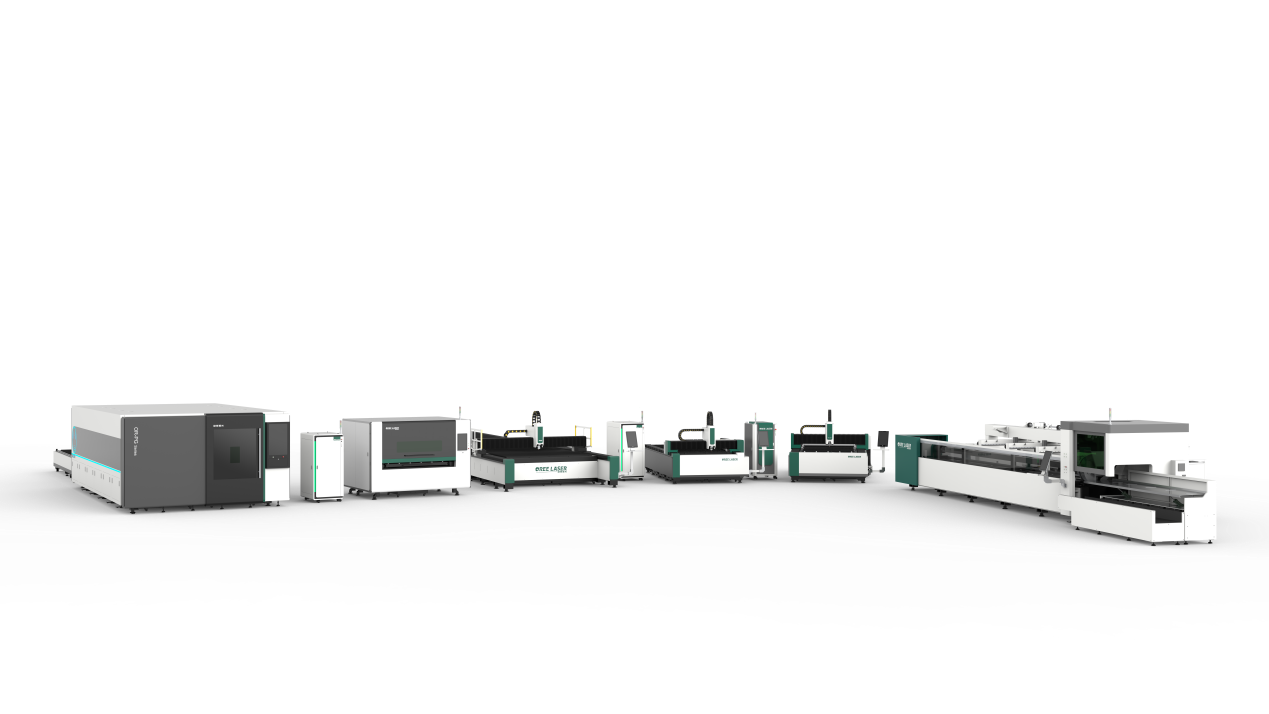

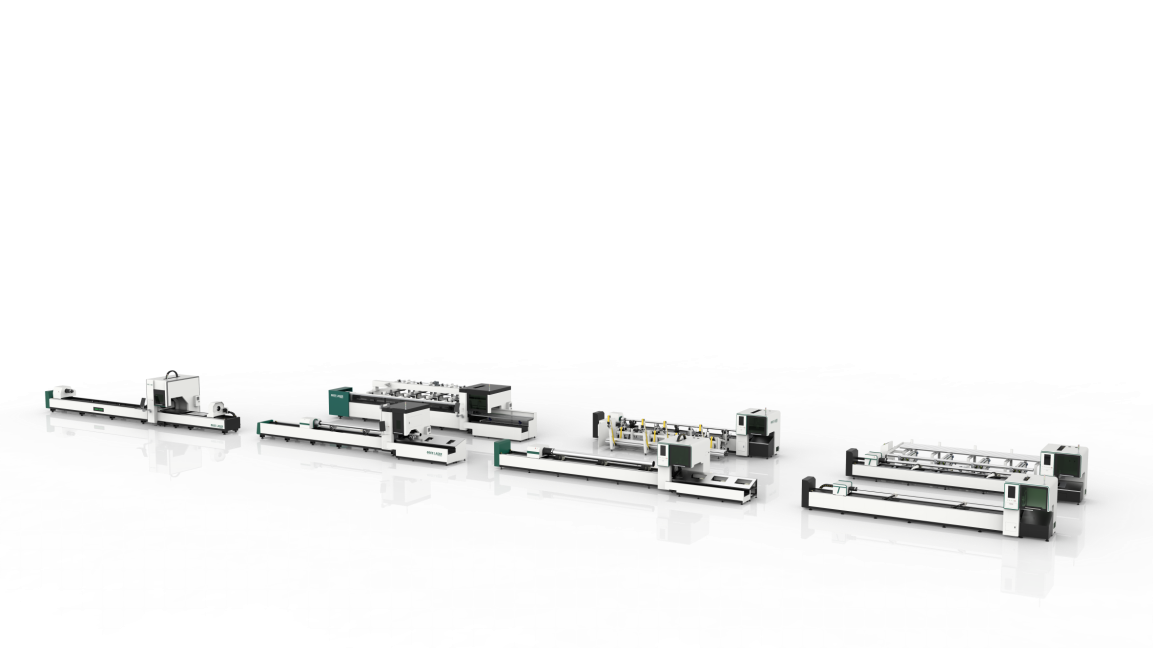

Als Hersteller von intelligenten High-End-Lasergeräten konzentriert sich Ou Rui Laser auf die Forschung und Entwicklung, Produktion und den Verkauf von Laserschneidgeräten mit niedriger, mittlerer und hoher Leistung, Schweißgeräten und automatisierten Produktionslinien Ultrahochleistungs- und Ultragroßformat-Laserschneidanlagen.Benutzer treffen Entscheidungen, um unterschiedliche Produktionsanforderungen zu erfüllen. Unsere Produktionslinie wird in strikter Übereinstimmung mit den Standards des Herstellungsqualitätskontrollsystems hergestellt.Die Produkte werden in mehr als 150 Länder und Regionen exportiert und werden von den Benutzern im In- und Ausland gut angenommen.

Heutzutage werden Laserschneidmaschinen häufig in Automobilblechen, Fahrgestellschränken, Werbedekorationen, Baumaschinen, Landmaschinen, Elektroküchengeräten, Schiffsbau, Schwerindustrie, Kühlgeräten und anderen Industrien eingesetzt.In Zukunft wird der Markt für Laserschneidmaschinen weiter zu expandieren Laserschneiden Opportunities werden die beste Wahl sein, um die Unternehmensgewinne zu steigern, die Wettbewerbsfähigkeit der Unternehmen zu verbessern und die Produktion, Transformation und Modernisierung der Metallverarbeitung zu unterstützen!